アルミの皿穴・タップ加工について

アルミの皿穴加工・タップ加工についての注意点を紹介いたします。

(1)皿穴加工とアルミの板厚について

アルミの板厚と皿穴の大きさについてはあまり気にされていない方が多いようですが、実は重要な関係があるのですよ!

そもそも皿穴加工を行うということは、ビスの頭を部材より上に出したくないとの理由からですので、加工工場はフラット面よりビス頭が多少沈むようにします。ということはビス頭径より皿穴径の方が当然大きいということになります。

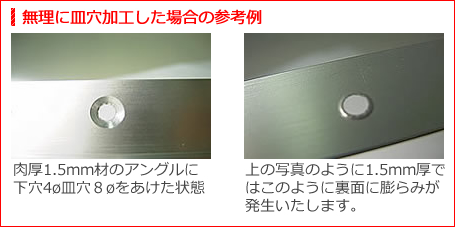

近年のコストダウンのために材料費をできるだけ抑えようとの意図から、部材の板厚(肉厚)が薄くなってきていますので、加工の立場からは皿穴の大きさ(ビスの径)と板厚を注意しなければなりません。

その理由は板厚に比較して大き目のビス(頭)を使用するとどうしても大き目の皿穴径になってしまい、その結果、部材の裏面にカエリ(突起)が発生してしまいます。

それを防ぐには板厚に見合ったビス径の使用が必要です。

以下はよく使用するアルミの板厚(部材厚)とビス径の紹介です。

| 板厚 | ビス径 |

|---|---|

| T=1.0 | 2.7 |

| T=1.5 | 3.0 |

| T=2.0 | 3.5 |

(2)タップ加工と穴径・深さについて

(A)

ドリル径とバカ穴の深さについては一般的に深さは径の3倍と言われています。

(3倍以上は深穴加工で別途費用がかかります)

(B)

タップ径と深さについてもタップ径の3倍以上は加工不可です。

材質:アルミ・真中・快削鉄・快削ステン

(例:M3の場合→深さ8mmまで)